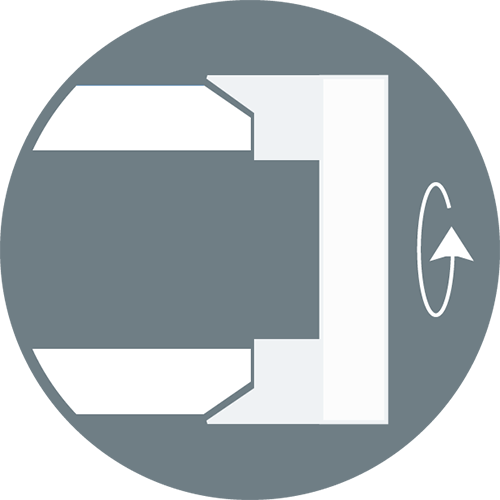

Die Kanten des Grobbleches werden zunächst parallel in der Form eines doppelten Y angefast. Vollkommen parallele und gerade Kanten sowie enge Breitentoleranzen sind maßgebend für den nachfolgenden Formungsvorgang. Zusätzlich wird hier die Präzision der Nahtgeometrie und die Qualität der Schweißnaht vorbereitet.

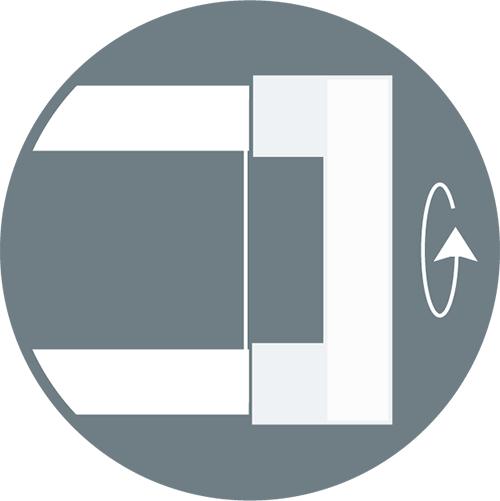

Unsere Anbiegepresse in Mülheim an der Ruhr / Deutschland kann Blechdicken von bis zu 50 mm verarbeiten. In einer Breite von 200-400 mm werden beide Kanten des Blechs gleichzeitig bis auf den gewünschten Rohrradius angebogen. Dieser Vorgang stellt sicher, dass das Großrohr selbst die extremsten Anforderungen bezüglich Rundundgsabweichungen einhält – was auch den Bereich der Längsnaht umfasst.

Die Konsistenz der Schweißnaht wird durch verschiedene Parameter bestimmt: Schweißdraht und -pulver, die Ampere- und Voltzahlen, Drahtabstand, Drahtdurchmesser, die Winkel der Drähte zueinander und zur Schweißfuge, sowie die Pulverhöhe und -weite. Ein Schweißdatenüberwachungssystem erlaubt die Echtzeitsteuerung des Produktionsprozesses.

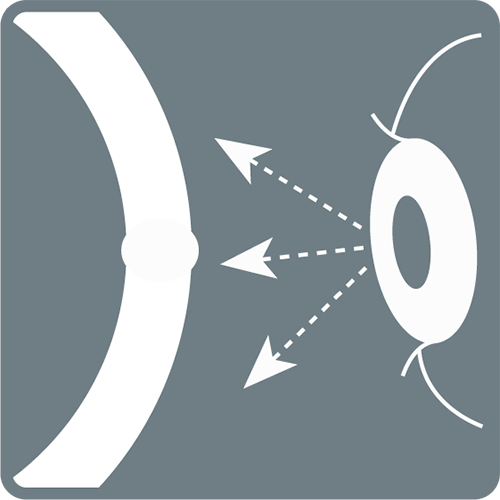

Hochautomatisierte Bildbearbeitungs- und Bilderkennungssoftware hat die Verlässlichkeit der Inspektion und Fehlererkennung im Vergleich zur konventionellem filmbasierten Radiographie signifikant erhöht. Jede Ultraschallfehlerindikation wird automatisch überprüft und mit höchster Präzision lokalisiert. Wir sind stolz darauf, der einzige Großrohrhersteller zu sein, der alle Radiographietests mit dieser digitalen Technologie durchführt.

Die Geometrie aller Rohrenden wird vollautomatisch mit optischen Lasermessinstrumenten vermessen.

Das Lasermessinstrument vermisst die Innen- und Außenmaße der Rohrenden im Abgleich mit den QS/QP Anforderungen der Kunden. Im Wesentlichen werden folgende Maße gecheckt und in PRODIS dokumentiert: Durchmesser, Rundheit, Umfang, Wanddicke sowie Wandhöhen der Rohrenden.

Alle Kundenanforderungen an QS/QP sind in das PRODIS-System verlinkt. PRODIS vergleicht die Ergebnisse der Prüfungen mit diesen Anforderungen. Nur Rohre, die alle Anforderungen der QS/QP erfüllen, werden freigegeben.

Wenn alle Produktions- und Prüfschritte erfolgt und alle Kundenspezifikationen erfüllt sind, wird die Kundendokumentation vorbereitet. Alle Ergebnisse werden aufgelistet und die entsprechenden Zertifikate erstellt.

Auch dieser Schritt wird durch das intelligente Produktionskontroll- und Informations-System, PRODIS, durchgeführt.